在工业厂房、高层建筑及轨道交通等大功率供电场景中,

密集型母线槽凭借其紧凑结构、高载流能力和低损耗特性,已成为替代传统电缆的核心配电设备。然而,当导体温度每升高10℃,其载流能力将下降约8%,温升过高更会加速绝缘老化,甚至引发磁振荡噪声和热膨胀变形。如何突破热性能瓶颈?本文结合行业..技术,为您解析六大关键策略。

一、结构创新:从对流到传导的散热革命

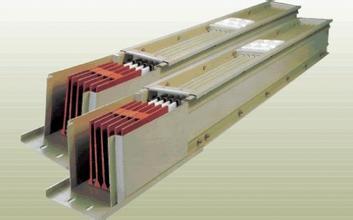

密集型母线槽的核心优势在于其“三明治式”紧密结构,通过将导体与外壳直接贴合,将传统空气型母线的对流散热升级为传导散热。以某企业研发的“Ⅱ”形铝型材壳体为例,其A、B、C、N四相导体均与外壳形成“背靠背”热传导通道,配合顶部与底部的波纹状散热孔设计,使散热面积较传统产品提升30%。实验数据显示,在4000A电流下,该结构可将温升从85℃降至62℃,满足国标GB 7251中60℃的温升限值要求。

更..的方案采用可拆卸散热盒技术,在母线槽表面等间距安装盒体,内置“十”字型散热片与对流孔。当风力穿过时,与散热片形成充分热交换,实测散热效率较普通结构提升45%,尤其适用于数据中心等通风受限场景。

二、材料升级:从钢制到铝镁合金的质变

外壳材料的选择直接影响散热效率与能耗。钢制外壳因磁性特性会产生涡流效应,导致自身发热,而铝合金外壳凭借非磁性属性和237W/(m·K)的导热系数,成为行业主流选择。进一步优化方案采用铝镁合金,其机械强度较普通铝合金提升30%,在承受60kg跨度载荷时挠度小于10mm,同时保持优异的散热性能。

导体材料方面,T2..电工专用铜排(铜含量>99.9%)通过表面镀铅锌或镀银处理,可将接触电阻降低至0.0001Ω以下,较普通铜排载流量提升15%。对于铝导体,需..铝含量不低于99.50%,并采用铝排延伸工艺替代传统焊接,避免局部电阻升高导致的热点形成。

三、绝缘革新:从PVC到聚酯薄膜的耐温突破

传统PVC热缩套管因导热系数仅0.15W/(m·K)且易老化,已被行业淘汰。当前主流方案采用杜邦Mylar聚酯薄膜,其厚度可拉伸至12μm,耐温等级达B级(130℃),使用寿命延长至50年。更高端的聚四氟乙烯缠绕带(耐温-180℃至250℃)在半导体制造领域广泛应用,可承受极端环境考验。

粉末喷涂绝缘技术虽能达到3750V耐压标准,但因涂层厚度过大影响散热,且存在脱落风险,仅适用于低电流场景。行业..建议优先选择聚酯薄膜与无机填料复合材料,在..绝缘性能的同时实现0.04W/(m·K)的导热系数。

四、连接优化:从螺栓紧固到智能监测的可靠性升级

接触电阻是母线槽温升的主要来源之一。双连接铜排与绝缘螺栓紧固技术通过增加接触面积,使接触电阻降低至0.00005Ω以下。某企业研发的单臂双头力矩螺栓,在安装压力达规定值后外螺头自动脱落,..连接压力恒定,较传统螺栓松动率下降90%。

智能监测系统的集成进一步提升了..性。在始端箱内加装热感温度探头与智能断路器,可实现过载或超温时的毫秒级分断保护。某轨道交通项目应用案例显示,该系统成功预防了3起因接触不良引发的火灾隐患,维护成本降低65%。

五、散热增强:从被动传导到主动对流的复合方案

在B、C相导体间加装铝板散热片是行业常见做法,但需注意散热片与外壳的焊接质量。某企业采用激光焊接技术,使接触热阻降至0.001K/W,较传统铆接工艺散热效率提升20%。更创新的方案在散热片表面涂覆石墨烯涂层,利用其2000-5000W/(m·K)的..导热系数,实现局部热点快速扩散。

对于超大电流场景(>6300A),可结合强制风冷系统。在母线槽顶部设置轴流风机,配合底部进风口形成垂直风道,实测在8000A电流下可将温升控制在55℃以内,较自然散热方案载流量提升30%。

六、防护设计:从IP54到IP65的防尘防水一体化

防护等级直接影响母线槽在潮湿环境中的可靠性。IP65防护标准要求母线槽在1米水深浸泡30分钟后仍能正常工作,这得益于“外包内”紧配合式盖板结构与硅橡胶密封条的双重防护。某化工企业应用案例显示,IP65母线槽在盐雾环境中运行5年后,相间绝缘电阻仍保持1000MΩ以上,较IP54产品寿命延长3倍。

结语:热性能提升的..目标——全生命周期成本优化

提升密集型母线槽热性能不仅是技术挑战,更是经济性考量。通过结构创新、材料升级与智能监测的协同优化,某企业成功将6300A母线槽的导体截面积从2400mm²降至1800mm²,单米成本降低22%,而使用寿命延长至50年。这印证了行业..共识:热性能提升的..目标,是在相同电流下.小化导体截面积,实现..、节能与经济的三重收益。

在“双碳”目标驱动下,密集型母线槽正从单一配电设备向智能能源枢纽演进。未来,随着纳米流体冷却、超导材料等..技术的突破,母线槽的热性能将迎来新一轮革命,为..能源转型提供关键基础设施支撑。